Una de las piezas que yo he realizado es el mástil de la guitarra. A continuación explicaré los pasos que he seguido.

Lo primero de todo ha sido crear la parte que va introducida dentro del cuerpo de la guitarra para el ensamblaje, y queda oculta a la vista. Está hecha mediante una extrusión.

Para poder crear el cuello del mástil se ha hecho varias veces la función de recubrir. La primera de ellas ha sido para la sección intermedia, ya que varía en cuanto a tamaño y no a forma, así que era más sencilla de realizar.

A continuación, se ha hecho una pequeña extrusión para hacer el saliente de la parte trasera, y dos recubrimientos para unir la parte oculta junto a la intermedia acabada de crear. Esto da algún problema pues el SolidWorks no coge la trayectoria inferior para hacer un arco continuo, ya que ya tiene dos trayectorias marcadas por el ángulo del propio mástil.

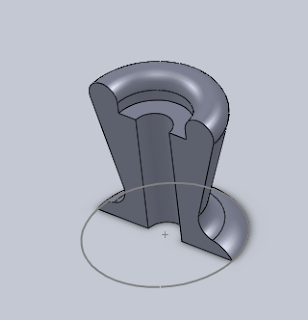

Después he acabado el cuello del mástil con otro recubrir, y he pasado a la parte de las clavijas. Para ello he dibujado el croquis y he realizado hasta un total de cuatro recubrimientos para tener el volumen en su totalidad. Esta operaciones son las que me han resultado más complicadas, pues se tenía que crear todo el contorno primero, para después ir dibujándolo poco a poco para que fuese tomando las trayectorias sin problemas. A esto sumarle que enseguida daba problemas cuando había un cambio brusco en la geometría debido a los vértices, lo que derivó en varios intentos hasta conseguir el resultado esperado.

En la siguiente imagen se ven las cinco operaciones más los seis agujeros pasantes realizados con el asistente de taladros para pasar las clavijas.

Lo siguiente ha sido crear la chapa que va encima del cuello donde luego irán colocados los trastes. Se le ha hecho un redondeo para que no sea una forma tan brusca. También la extrusión del dibujo del mástil con su correspondiente redondeo. A la derecha se observan las cuatro operaciones.

Acto seguido, en la cara trasera del mástil he hecho un total de 12 agujeros ciegos -también con el asistente de taladros- por donde se atornillarán y quedarán fijadas las clavijas una vez se ensamble el conjunto.

Lo siguiente ha sido crear los distintos trastes. Ha sido bastante laborioso, por el hecho de tener 22 trastes, colocados a distancias proporcionales pero no de manera lineal, y por el propio ancho del mástil que va variando. Así que están hechas 22 revoluciones y sus correspondientes redondeos.

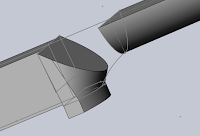

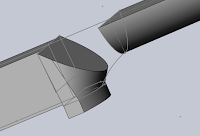

Todo ello con el traste incicial, que separa una parte del mástil de la otra y sirve para levantar las cuerdas, mediante una extrusión. Por último, en la cara frontal, mediante extrusión se han hecho dos anillas concéntricas que le proporcionan al conjunto un mayor atractivo estético y una mayor estabilidad a la sujeción de las clavijas. En la siguiente imagen se pueden observar ambos dos.

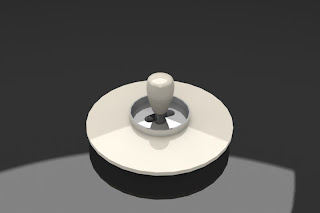

Aquí está el resultado final de todo el mástil, viendo cómo queda el conjunto.Cabe decir, que para poder realizarlo me he tenido que ayudar de bastantes planos auxiliares, ya que el mástil tiene ángulos de inclinación tanto en la horizontal como en el ancho de la pieza.